Welche Arten von Qualitätskosten gibt es?

Kosten für die Qualität von Prozessen und Produkten lassen sich in 3 Bereiche aufteilen (Friedli, 21c Quality Management, 2018, S.31):

- Kosten für die Untersuchung und Bewertung des Produkts und Prozesses in Qualitätskontrolle (QK) und Qualitätssicherung (QS)

- Kosten für die Vorbeugung von Fehlern

- Kosten aufgrund von Fehlern

- Interne Fehlerkosten (bevor das Produkt auf dem Markt ist)

- Externe Fehlerkosten (nachdem das Produkt auf dem Markt ist)

Kosten für die Untersuchung und Bewertung des Produkts

Dieser erste Kostenfaktor hängt stark von der Robustheit und Stabilität des Prozesses zur Herstellung des Produkts ab. Je geringer die Varianz hier ist, desto geringer können der Aufwand und damit die Kosten für Untersuchung und Bewertung des Produkts ausfallen. Diese Kosten hängen natürlich auch davon ab, wie effektiv und effizient die internen Prozesse in Qualitätskontrolle und Qualitätssicherung sind.

Ein wesentlicher Kostenfaktor ist die Qualität der Dokumentation bei Herstellung und Testung. Stichworte dazu sind die gute Dokumentationspraxis und die ALCOA+ Prinzipien. Wenn die Dokumentation ohne Fehler erfolgt, ist die Prüfung der Dokumente in QS einfacher und es gibt weniger zeitraubende und kostenerzeugende Rückfragen.

Kosten für die Vorbeugung von Fehlern, Präventionskosten

Eine gut strukturierte und einheitlich aufgebaute Dokumentation von Herstellung und Testung beugt sowohl Fehlern als auch Rückfragen und den damit verbundenen Kosten vor.

Zu den Kosten für die Vorbeugung von Fehlern gehören u.a. Qualifizierung und Training von Mitarbeitern, Qualifizierung von Anlagen, Validierung von Prozessen, Wartung und Instandhaltung von Maschinen, aber auch andere QS-Prozesse und Systeme wie Lieferantenqualifizierung, CAPA oder Change-Control.

Ein wesentlicher Faktor der Vorbeugung ist die kontinuierliche Optimierung von den Prozessen und Systemen in allen Abteilungen mit dem Ziel der Verringerung der Variabilität von Prozessen und Produkten.

Kosten aufgrund von Fehlern, Fehlerkosten

Hier sind die internen Kosten und die externen Kosten zu betrachten.

Zu den internen Kosten gehören Kosten für die Untersuchung, Bewertung und Dokumentation von Abweichungen, Kommunikationskosten von Fehlern (z.B. Besprechungen mit verschiedenen Führungsebenen), ggf. die Umarbeitung von Produkten, die Entsorgung von nicht-freigabefähigem Produkt usw. …

Zu den externen Kosten gehören Kosten für die Untersuchung, Bewertung und Dokumentation von Reklamationen, für Rückrufe, Information von Behörden, Großhandel, Apotheken, Ärzten und Patienten, …

Hier kommen schnell stattliche Beträge zusammen, selbst bei kleinen Abweichungen und Reklamationen. Aus meiner Beraterpraxis kenne ich Beispiele, bei denen Eurobeträge im mittleren sechsstelligen Bereich infolge einer einzelnen Abweichung aufgebracht werden mussten. Meist bewegen sich bei ehrlicher Rechnung und sorgfältiger Ursachenuntersuchung die Kosten pro Abweichung (!) im fünfstelligen Bereich. In der Summe kommen da enorme Beträge zustande.

Zusammenhänge zwischen den Kostenarten

Durch ein gut aufgestelltes Pharmazeutischen Qualitätssicherungssystem (PQS) entstehen natürlich Kosten für die Vorbeugung von Fehlern. Die Kosten für die Untersuchung und Bewertung von Produkten und die Kosten aufgrund von Fehlern fallen durch Vorbeugung aber deutlich, so dass die Gesamtkosten für die Qualität geringer werden (Friedli et al. 2018, S. 29-31).

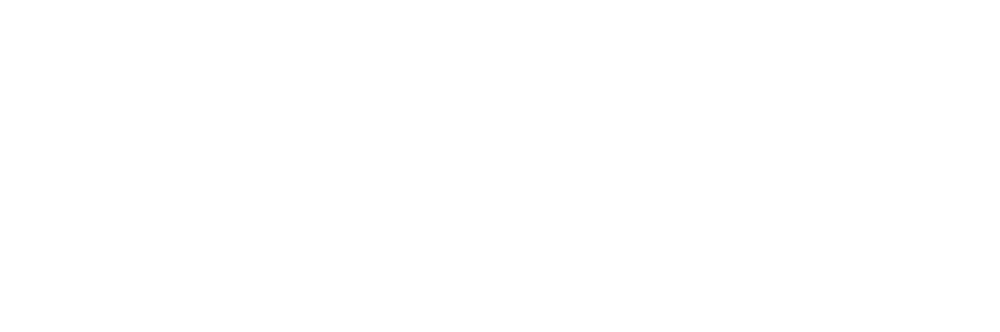

Einen etwas detaillierteren Ansatz zu den Qualitätskosten findet man in dem Modell von Taguchi (nach C. Croft, Cost Reduction, Udemy: https://www.udemy.com/cost-reduction/ ). Hier wird der Zusammenhang der Gesamtkosten der Qualität zwischen den beiden Faktoren Fehlerkosten und Präventionskosten betrachtet. Dies ist in der folgenden Abbildung schematisch dargestellt.

Die Gesamtkurve ergibt ein Kosten-Minimum im mittleren Qualitätsbereich. Die Kosten für die Untersuchung und Bewertung des Produkts können Sie sich in dieser Darstellung als Sockel vorstellen, dessen Höhe natürlich auch von den Präventionskosten beeinflusst wird.

In diesem Sinn möchte ich Friedli zitieren: „It is cheaper to fix a problem before it occurs, than trying to screen and find and fix a defective product after it has been produced.“

Kosten erfassen und analysieren, Kennzahlen

Voraussetzung für alle weiteren Schritte ist zunächst, dass Sie Ihre Kosten für alle drei Kostenarten ermitteln und kennen

- die Untersuchungskosten in QK und QS

- die Präventionskosten

- die Fehlerkosten

Die Größe der ersten beiden Kostenarten wird in vielen Unternehmen ermittelt und auch anhand von entsprechenden Kennzahlen bewertet. Anders sieht es bei der dritten Kostenart aus. Hier wird meist nur die Anzahl der aufgetretenen Abweichungen und Reklamationen betrachtet sowie die Dauer der Bearbeitung dieser Vorgänge.

Machen Sie sich regelmäßig die Arbeit und ermitteln Sie sorgfältig und ehrlich die Kosten, die sich für Ihr Unternehmen durch die Bearbeitung von Fehlern und Reklamationen tatsächlich ergeben. Sie werden erstaunt sein, welche Beträge dort zustande kommen.

Qualitätskosten optimieren

In diesem Schritt ist es wichtig, dass Sie für alle drei Kostenarten die jeweiligen Hauptkostentreiber identifizieren.

Auf die Optimierung von Prozessen für die Untersuchung und Bewertung des Produkts und die daraus resultierende Optimierung der damit verbundenen Kosten werde ich in einem anderen Beitrag genauer eingehen.

Fehlerkosten senken

Für die Fehler und Fehlergruppen sind systematisch die wirklichen Ursachen (Root Cause) zu ermitteln. Nur dann können sinnvolle und wirksame Maßnahmen festgelegt und durchgeführt werden. Zum richtigen Umgang mit Fehlern habe ich bereist Blogbeiträge veröffentlicht (https://jn-berater.de/fehlerkultur-eine-frage-der-ursache-nicht-der-schuld/, https://jn-berater.de/ursachen-das-verborgene-gold/ ). Auf dieses Thema werde ich noch in weiteren Beiträgen eingehen.

Die identifizierten Ursachen sollten dann kategorisiert werden. Die Erfahrung zeigt, dass auch hier das Pareto Prinzip gilt. 20 % der Fehler erzeugen 80 % der Kosten. Also sollten zunächst die 20 teuersten Prozent der Fehler systematisch behoben werden.

Natürlich kann dann nach und nach das gleiche Vorgehen auf die verbleibenden Fehler angewendet werden. Dies kann mehrfach wiederholt werden.

Präventive Maßnahmen erhöhen

Hat man die größten Kostentreiber und deren wirkliche Ursachen ermittelt, können entsprechende Maßnahmen (CAPA) definiert werden.

Ein wesentlicher Faktor der Vorbeugung ist auch die systematische, kontinuierliche Optimierung von Prozessen und Systemen zur Verringerung der Variabilität von Prozessen und Produkten.

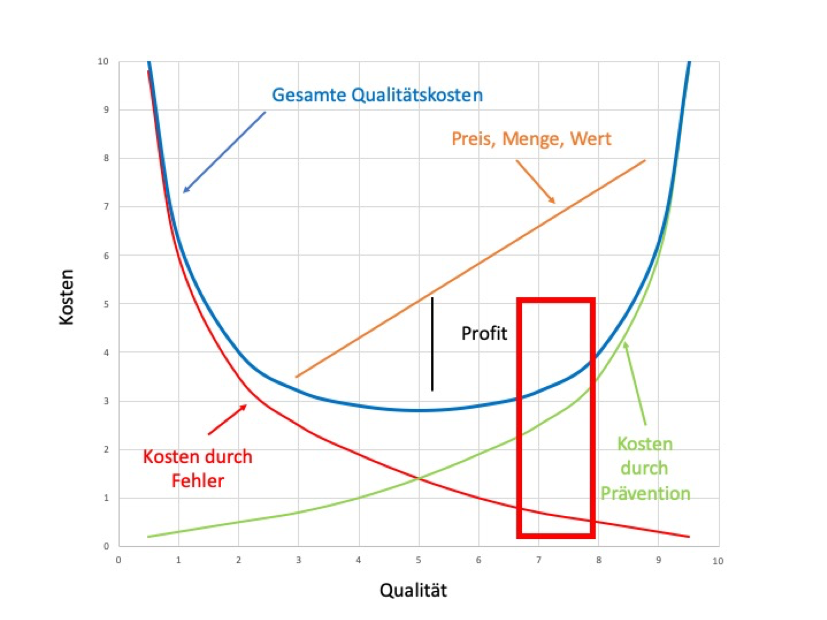

Das richtige Verhältnis zwischen Fehlerkosten und Prävention

An dieser Stelle möchte ich nochmal auf das Modell von Taguchi zurückkommen. Hier wird der Zusammenhang der Gesamtkosten der Qualität mit den beiden Faktoren Fehlerkosten und Präventionskosten betrachtet. Die Gesamtkurve ergibt ein Kosten-Minimum im mittleren Qualitätsbereich. Im nächsten Bild ist jetzt zusätzlich noch eine Gerade dargestellt, die den Wert (Preis, Menge) des Produkts in Abhängigkeit von der Qualität schematisch darstellt.

Das Ziel ist natürlich, das Produkt so herzustellen, dass es alle Anforderungen an die Qualität (Spezifikation), die Sicherheit und die Wirksamkeit erfüllt. Es sollte aber auch klar sein, dass es nicht sinnvoll ist, sich im linken Bereich des Diagramms zu bewegen, d.h. dort, wo die Qualitätskosten aufgrund der Fehlerkosten massiv ansteigen (Qualität < 5). Erfahrungsgemäß ist der Druck auf die Präventionskosten immer groß, hier wird gerne versucht zu sparen (Trainingskosten, Wartung & Instandhaltung, Lieferantenqualifizierung, …).

Warum also nicht einfach die mittlere Qualität wählen, wo die Gesamtkurve der Kosten ein Minimum hat, also die Fehlerkosten und Präventionskosten gleich groß sind? Nach Taguchi liegt das Optimum bei einem Qualitätswert von 7 – 8, etwa dort wo die Präventionskosten doppelt so groß wie die Fehlerkosten sind.

Das Ziel ist also nicht 100 % Qualität zu erreichen (10 auf der Qualitätsskala), in dem Sinn, dass keine Fehler mehr auftreten. Das ist nie erreichbar. Außerdem würde der Aufwand in keinem Verhältnis zum Ergebnis stehen.

- Wenn Sie also ihre Qualitätskosten optimieren wollen, gehen Sie wie folgt vor:

- Detailliertes Erfassen der Kostentreiber für die drei Kostenarten

- Analysieren der Ursachen der Kostentreiber

- Optimieren der relevanten Prozesse

- Ausbalancieren der Kosten für Fehler und Prävention

Ich wünsche ich Ihnen viel Erfolg bei der Optimierung ihrer Qualitätskosten.