Spezifikationen spielen im GxP Bereich eine zentrale Rolle. Sie dienen zur Bewertung der Qualität des Produktes und der Prozesse (Herstellung, Testung, Lagerung, Transport, …). Spezifikationen können sein:

- Bestimmte Materialeigenschaften (Ausgangsstoffe, Hilfsstoffe)

- CQA (kritische qualitätsrelevante Produktattribute/-parameter)

- CPP (kritische Prozessparameter)

- Akzeptanzgrenzen bei der Qualifizierung

- Akzeptanzgrenzen bei Validierung

- Validitätskriterien bei Tests

- Umgebungsbedingungen

Spezifikationen sinnvoll setzen

Spezifikationen für Materialien und Produkte können zum Beispiel in Arzneibüchern vorgegeben sein.

Ist dies nicht der Fall, sollen Spezifikationen sich immer aus den Ergebnissen der Produkt- bzw. Prozessentwicklung ergeben und die CQA bzw. CPP berücksichtigen. Zusätzlich sollen Risikobewertungen herangezogen werden um Spezifikationen sinnvoll zu setzen.

Weiterhin ist darauf zu achten, dass Spezifikationen immer einen Bereich umfassen. Also nicht einfach nur: x Einheiten, sondern immer

- x – y Einheiten (z.B. 95 – 105 Einheiten)

- x ± y Einheiten (z.B. 100 ± 5 Einheiten)

- x Einheiten ± y %

- ≥ x Einheiten

- ≤ x Einheiten

- > x Einheiten

- < x Einheiten

Wichtig ist die Zahl der Nachkommastellen. Wenn ich prüfen will, ob meine Spezifikation erfüllt ist, muss ich oft auf Rundung zurückgreifen. Dann bedeutet z.B. die Spezifikation …

- … 95 – 105 Einheiten: ich kann Werte von 94,5 bis 105,4 akzeptieren

- … 95,0 – 105,0 Einheiten: ich kann Werte von 94,95 bis 105,04 akzeptieren

Natürlich muss ich auch die Genauigkeit meiner Messung berücksichtigen. Wenn ich z. B. einen Temperaturbereich von 2 – 8 °C einhalten will, und die Messgenauigkeit der Alarm-Temperaturfühler 0,5 °C ist, muss ich meine Alarmgrenzen auf 2,5 bis 7,5 ° C setzen.

Auf Basis von Erfahrung anpassen – OOE und OOT

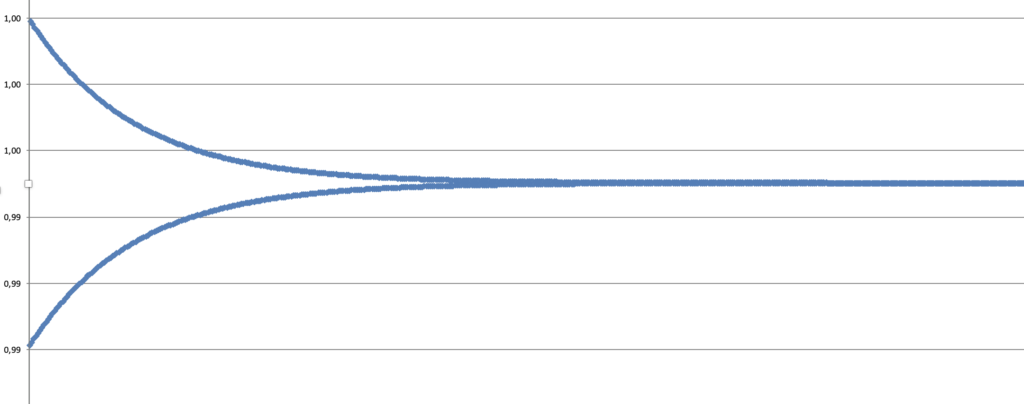

Spezifikationen müssen eingehalten werden. Allerdings sollte ich aufgrund meiner zunehmenden Erfahrung mit dem Produkt oder Prozess ggf. Spezifikationen auch anpassen.

Das bedeutet nicht, dass ich im Fall eines OOS Ergebnis meine Spezifikation entsprechend erweitern darf. Hier muss ein ganz klares Vorgehen eingehalten werden, dass in den entsprechenden Guidelines beschrieben ist.

Wenn ich aber z.B. eine Spezifikation von < 50 Einheiten habe und immer < 10 Einheiten im Prozess oder Produkt finde, dann sollte ich zumindest ein Warnlimit bei 10 setzen. Messe ich einen Wert > 10 dann leite ich eine OOE- oder OOT-Untersuchung ein, denn offensichtlich ist in meinem Prozess oder Produkt ja etwas anders als bei den vorherigen Chargen/Messungen.

Das Gleiche gilt sinngemäß, wenn ich bei einer Spezifikation < 50 Einheiten immer zwischen 35 und 45 Einheiten messe. Dann sollte ich hier z.B. ein Warnlimit von < 35 setzen.

Nur zur Information – das geht gar nicht

Gerade vor dem Hintergrund der Nutzung von sogenannter künstlicher Intelligenz ist die Verlockung groß, zusätzliche Daten an GMP-Material zu erheben. Vorsicht, im GMP-Bereich sollte an einem zugelassenen Produkt niemals eine Messung ohne eine offizielle Spezifikation durchgeführt werden. Es gibt hier keine „Nur-zur-Information-Messung“.

Wenn ich mein Produkt oder meinen Prozess besser kennen lernen will, z.B. um meine Variabilität bei bestimmten Produkteigenschaften oder Prozessschritten zu verringern, muss ich ggf. neue Tests durchführen bzw. neue Parameter bestimmen, für die ich noch keine Spezifikation habe, bzw. noch nicht sinnvoll setzen kann.

In diesem Fall sollte ich einen entsprechenden Projektplan implementieren. Hier kann ich dann beschreiben, in welchem Umfang (z.B. wie viele Chargen und an welchen Stellen im Prozess) ich einen oder mehrere zusätzliche Produkt- oder Prozessparameter messen will. Dieser Projektplan sollte von der QP genehmigt werden.

Allerdings kann ich nur davor warnen, solche Daten an bereits freigegebener und auf dem Markt befindlicher Ware zu erheben.

Die erhobenen zusätzlichen Daten müssen dokumentiert bewertet werden. Wenn ich einen gewissen Datensatz habe (z.B. x Chargen getestet), dann sollte diese Bewertung auch im Rahmen der Chargenfreigabe erfolgen. Natürlich wird hier ein bestimmter Wert nicht zur Chargenablehnung führen, da es ja keine offizielle Spezifikation gibt.

Wenn ich dann, den im Projektplan beschrieben Umfang an Daten erhoben habe, muss ich eine dokumentierte Abschlussbewertung erstellen und auch festlegen, ob ich die Messung mit einer offiziellen Spezifikation zukünftig durchführen will, oder ob ich die Messung einstelle.

Fazit

Spezifikationen sollen aufgrund von Erfahrung aus der Entwicklung eines Produkts bzw. Prozesses und aufgrund von Risikobewertungen gesetzt werden.

Selbst wenn dann eine Spezifikation nur ganz knapp verfehlt wird, muss ein OOS-Verfahren durchgeführt werden. Dabei spielt es keine Rolle, ob ich die Spezifikation nur ganz knapp verpasst habe oder voll daneben liege.

Und zu guter Letzt, keine Messung um Informationen zu gewinnen an zugelassenem (und freigegebenen) GMP Material oder Prozessen ohne einen von der QP genehmigten Projektplan.